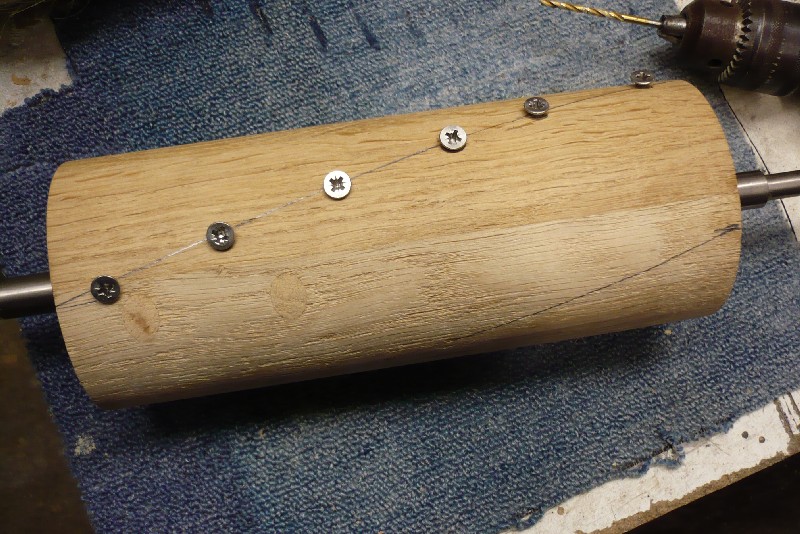

Das komplizierteste Teil der Obstmühle ist die (Eichen-) Holzwalze, die mit eingeschraubten Edelstahlschrauben das Obst mahlt. Wenn man keinen besonders langen Bohrer besitzt, um in einen fertigen Holzblock die Bohrung für die Welle einzubringen, muss man den Rohling für die Walze entsprechend verleimen.

Als Holz kommen alle Harthölzer in Betracht – vielleicht aber nicht gerade giftiger Goldregen… Ich hatte ein paar alte Sofabeine herumliegen (Dank an Tante Käthe).

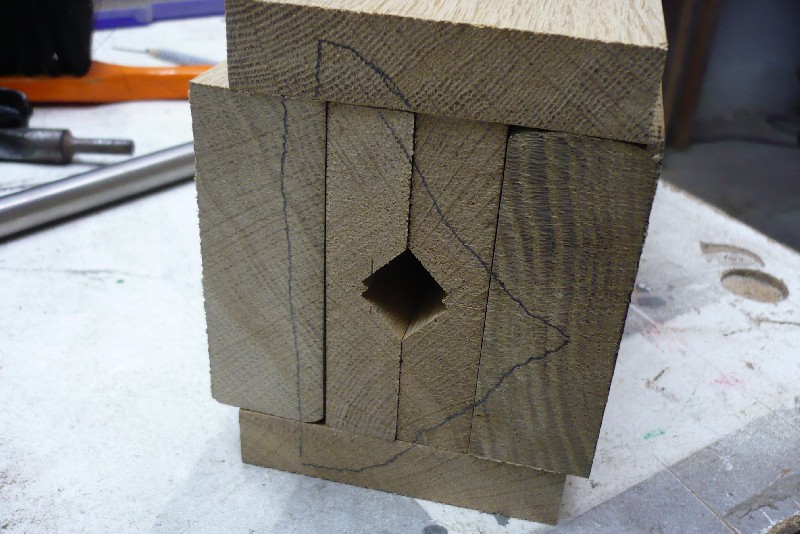

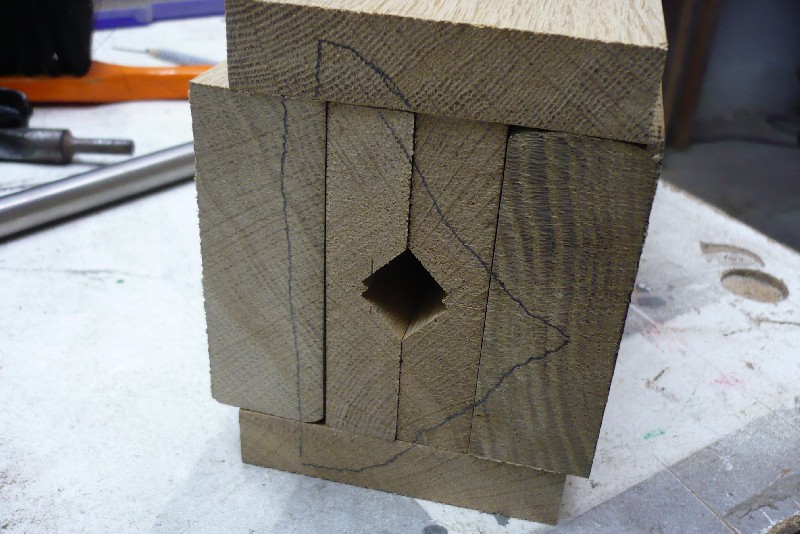

Da ich keinen langen Bohrer hatte, habe ich den Platz für die Welle vor dem Verleimen mit der Tischkreissäge herausgeschlitzt.

Die Edelstahlwelle stammt aus einem alten Fotokopierer der achtziger Jahre.

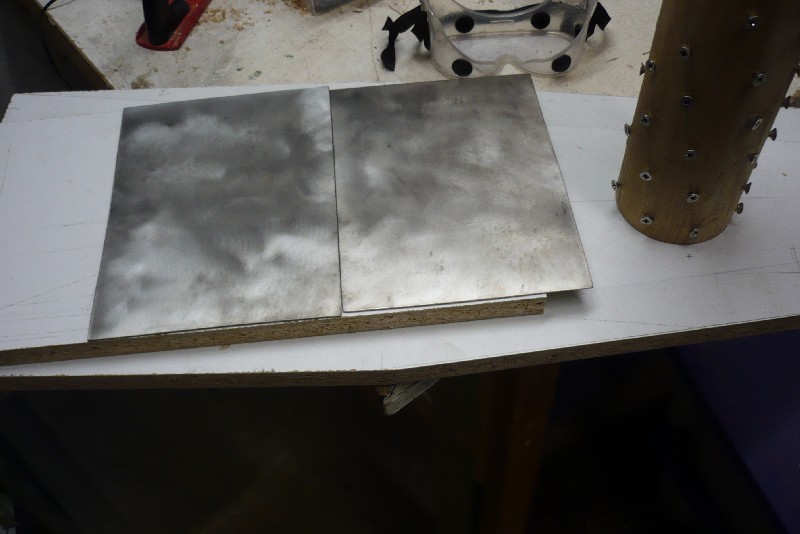

Um sie in der Trommel an einem Platz zu halten, braucht man einen Keil. Da ich zum Schlitzen der Welle einen Winkelschleifer verwendete, suchte ich mir für den Keil ein Stück Metall in der Dicke der Schleifscheibe. Echte Metaller mögen sich ob der kruden Ausführung des Keils angewidert weg drehen – aber eigentlich sieht den Keil ja später niemand mehr. 😉 Entgratet habe ich die Teile natürlich trotzdem.

Nach dem Verleimen sind die Enden des Rohlings noch sehr uneben und müssen mit einer Säge begradigt und anschließend mit einem Hobel plan und rechtwinklig zu den Seiten gestoßen werden.

Mit einem auf die Welle gesteckten Pappmodell habe ich den Umfang der Holzwalze mit Bleistift angerissen. Danach habe ich den Rohling grob mit einem Elektrohobel in Form gebracht.

Die endgültige Formgebung erfolgte auf einer Drechselbank.

Die Öffnungen an der Welle sind nicht wünschenswert, da durch sie Saft und Maische in die Walze gelangen kann. Das wäre unhygienisch und könnte auch zum Quellen des Holzes führen. Ich habe sie mit Holzwachs verschlossen.

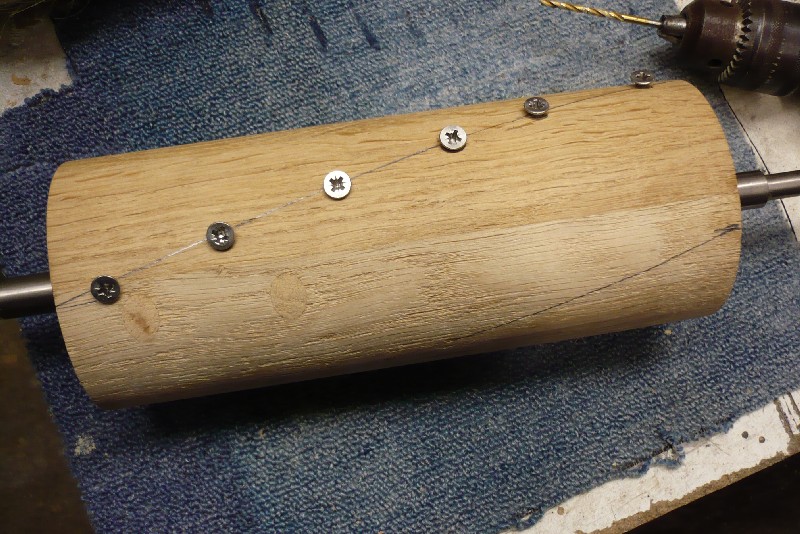

Da ich acht Reihen von Schrauben verwenden wollte, teilte ich den Umfang der Walze zunächst durch vier. Die gegenüberliegende Markierungen werden nicht direkt verbunden. Vielmehr wird mit einem Stahllineal eine Linie zur nächsten Markierung der anderen Seite gezogen. Die Überlegung dahinter ist, dass die Förderwirkung der Schrauben für die Maische gesteigert werden könnte.

Jedenfalls sieht es schöner aus… Die Schrauben müssen von Reihe zu Reihe etwas versetzt werden, damit sie sich nicht kreuzen. Zwischen die fertigen Reihen setzte ich jeweils eine weitere Reihe Schrauben. Dass die Löcher der Schrauben vorgebohrt werden müssen, sollte klar sein. Ansonsten reißt das Holz ein und die Schrauben ab.

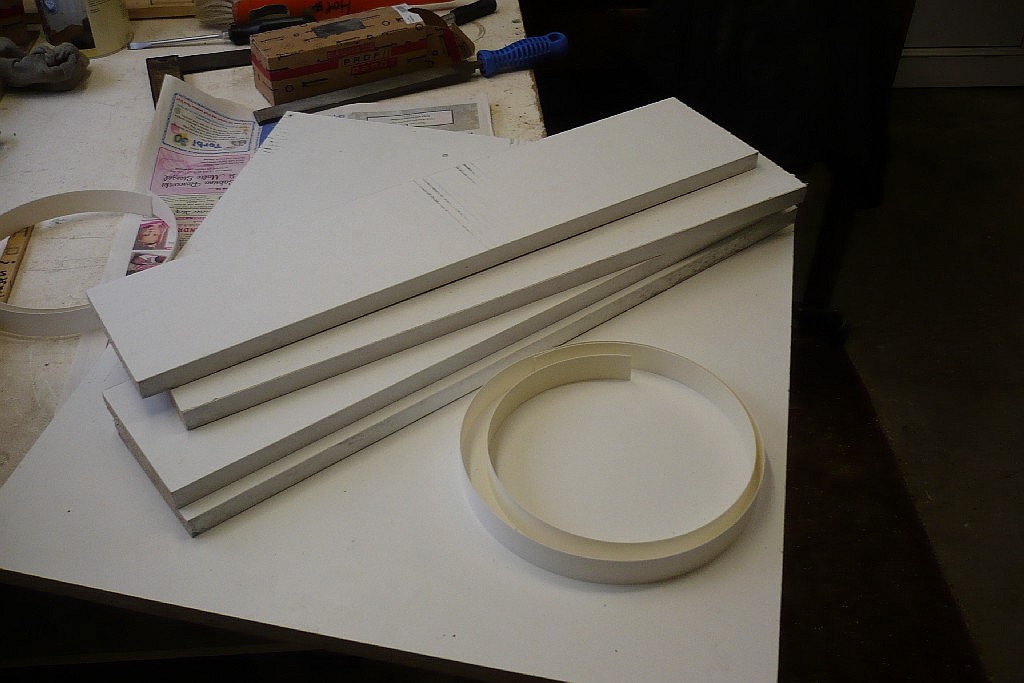

Den Trichter baute ich aus Spanplattenresten. Das Pappmodell der Walze diente als Hilfe zum Festlegen der Neigung der Platten

Die an der fertigen Obstmühle zu sehende konische Form habe ich gewählt, damit das untere Ende in meine selbst gebaute Obstpresse passt. Technisch besteht ansonsten keine Notwendigkeit für diese aufwändige Arbeit. Vor der Montage der Obstmühle habe ich alle (!) Kanten der Spanplatten mit Umleimern versehen, um ein späteres Aufquellen durch den Saft zu vermeiden.

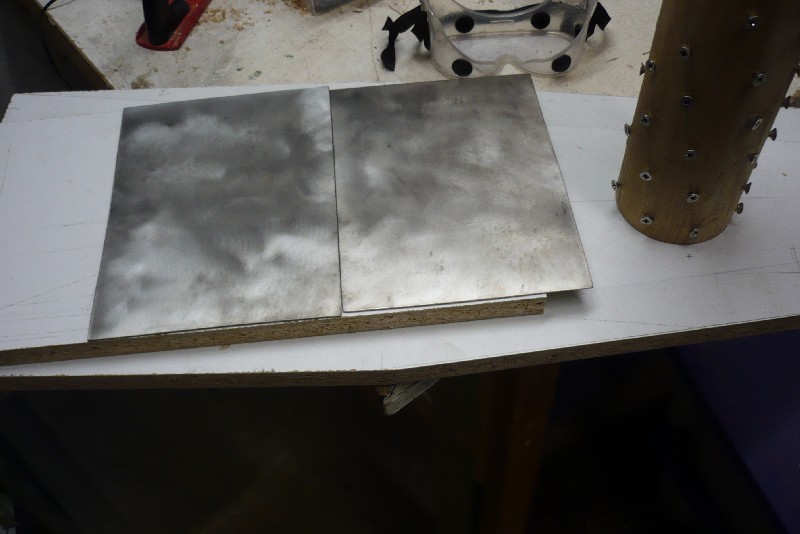

Die Bohrung für den Durchlass der Welle durch die Gehäusewände bohrt man am besten durch die passgenau aufeinander gelegten Wände. Die Innenwand, gegen die die Walze das Obst zerreibt, wird mit Edelstahlblech verstärkt.

Die Bohrungen für die Schrauben werden gesenkt, damit diese nicht vorstehen.

Die Bohrungen für die Schrauben werden gesenkt, damit diese nicht vorstehen.

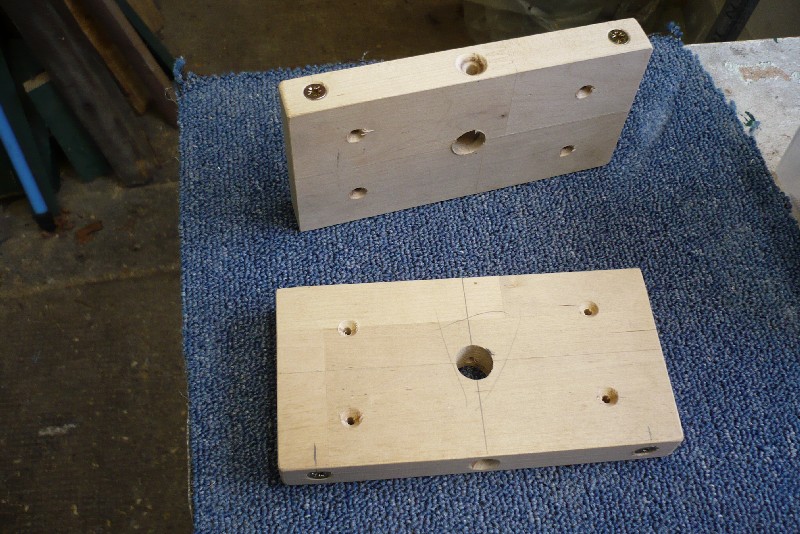

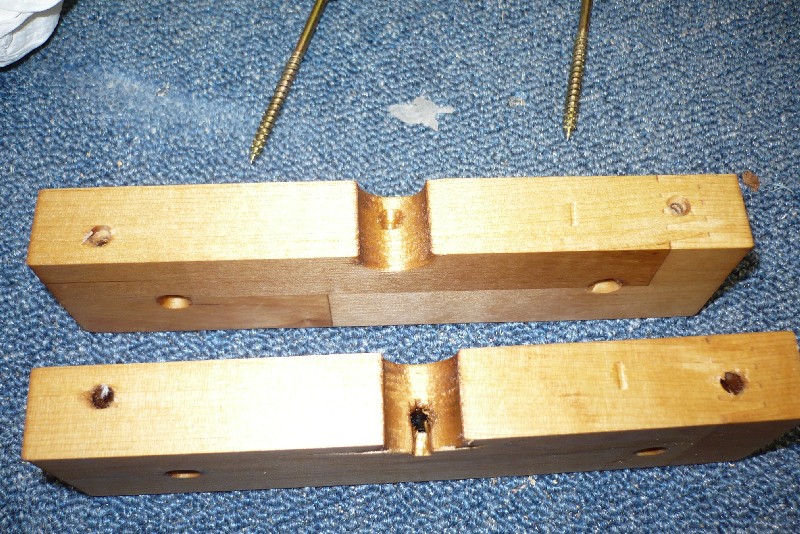

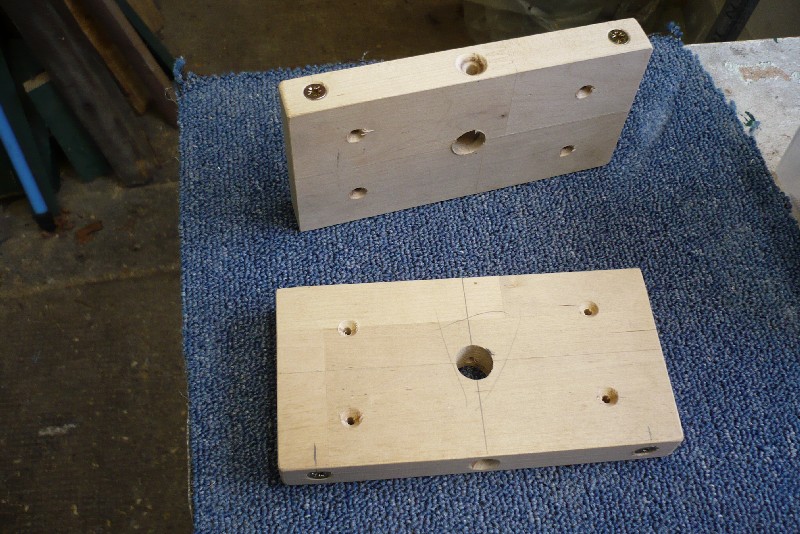

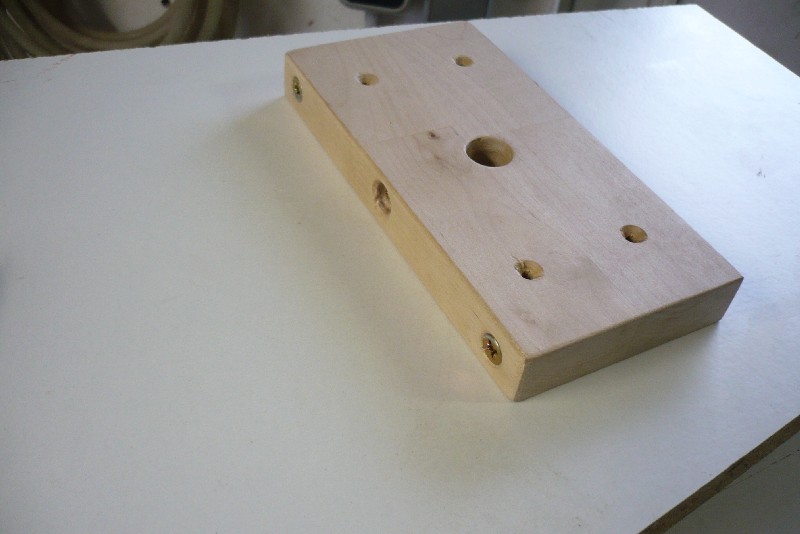

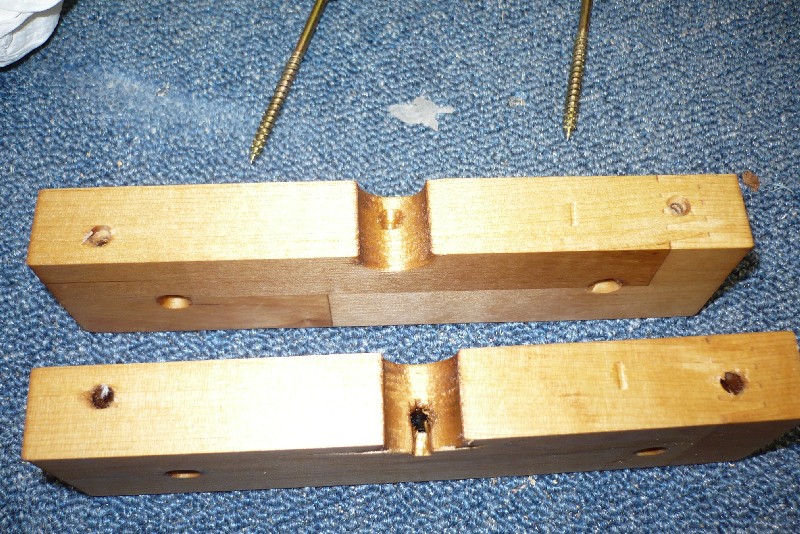

Die Hartholzleisten für die Lagerblöcke werden zusammengezeichnet (Dreiecke mit Nummern), damit die Teile nicht verwechselt werden. Ich verwendete Birkenholzleisten, da ich diese gerade hatte.

Bevor das mittige Loch für die Welle gebohrt werden kann, werden die beiden Lagerhälften mit Schrauben fixiert. Von oben führt eine Bohrung in den Wellenkanal. Durch diese kann die Welle mit Küchenöl geschmiert werden.

Der Wellenkanal wird mit Schleifpapier auf einem Dübelholz geglättet.

Mit einem Stecheisen habe ich eine kleine Vorratskammer für Öl eingestemmt.

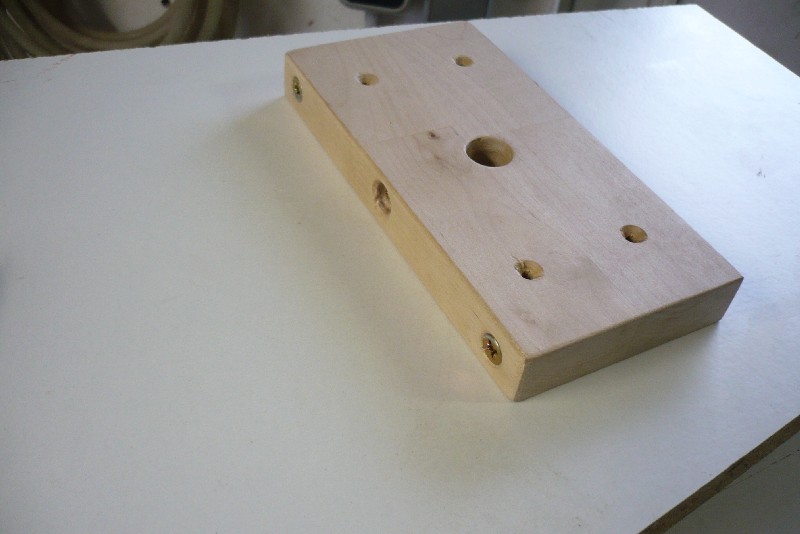

Hier liegt der Lagerblock ohne Welle auf der Seitenwand des Trichters.

Die fertigen Lagerblöcke und die Walze werden gründlich mit Speiseöl geölt.

Überschüssiges Öl muss nach einer Einwirkzeit von maximal einigen Stunden mit Tüchern abgewischt werden. Ansonsten kann die Oberfläche später klebrig werden.

Um später die Walze für Wartungsarbeiten oder zum Reinigen wieder ausbauen zu können, habe ich den Trichter bei der Montage nicht verleimt sondern nur verschraubt.

Um später die Walze für Wartungsarbeiten oder zum Reinigen wieder ausbauen zu können, habe ich den Trichter bei der Montage nicht verleimt sondern nur verschraubt.

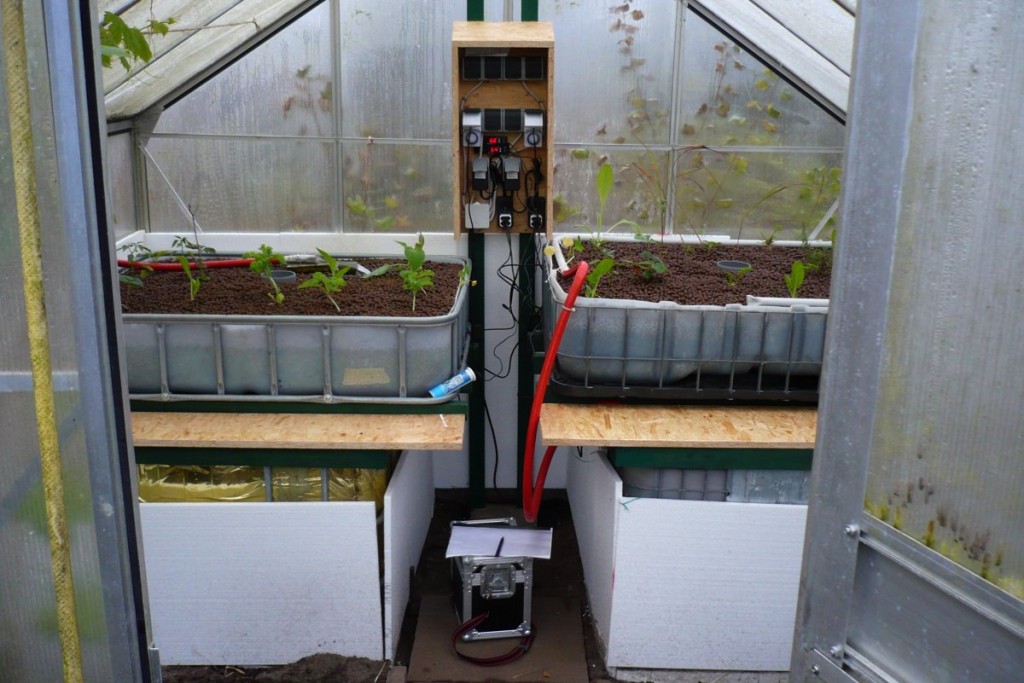

Fertig montierte Obstmühle vor dem ersten Einsatz

Teilliste:

- 2* beschichtete Spanplatte 800*315*19 mm

- 2* beschichtete Spanplatte 805*250*19 mm

- Kantenumleimer für alle Kanten

- 32 Spanplattenschrauben 4*40 mm

- 4 Hartholzleisten 170*42*20 mm

- 8 Spanplattenschrauben 3,5*35 mm

- 1*Edelstahlblech 350*250*1 mm

- 8 Spanplattenschrauben (Edelstahl) 3*15 mm

- Edelstahlwelle 400* ø15 mm

- Flachstahl 60*8*4 mm (Keil für die Welle)

- 48 Spanplattenschrauben (Edelstahl) 5*50 mm

- Eichenholztrommel (o.ä.) 240* ø100 mm

Referenzen: